新闻中心

硫回收篇——克劳斯工艺流程的选择与评价

常规克劳斯工艺通常分为两个部分,第一部分是热反应段(燃烧段),有1/3体积的H2S在燃烧炉内被氧化为SO2,并释放出大量的反应热;第二部分为催化反应段,即剩余的2/3体积H2S在催化剂作用下与生成的SO2继续反应生成元素硫。

一、催化反应段转化器的级数

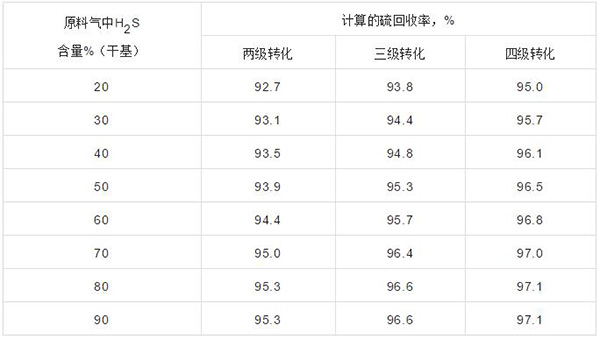

基于克劳斯为平衡反应的基本原料,理论上转化器级数越多则总转化率越高,但设备投资也随之增加。然而随着转化器级数逐步增多,总转化率的提高就越好越少。假定原料气中烃含量为1%,采用常规的再热方式和操作条件,对不同硫化氢含量的原料气,转化级数与硫回收率的关系如下表:

从表中的(计算)数据可以看出,由于受热力学平衡的限制,对H2S含量为90%的原料气,转化器级数从2级增加至3级时,对硫回收率的贡献值为1.3%,而从3级增加至4级时,对硫回收率的贡献值仅为0.5%。

与此同时,确定转化器级数不仅要考虑经济因素,更重要的是满足环境保护方面的要求。另一方面,硫磺回收装置的尾气处理技术发展迅速,硫磺回收与尾气处理两种工艺相互渗透、结合。因此,对常规克劳斯装置而言,转化器的级数一般都不超过三级。

二、催化反应段的实质

催化反应段实质上包括下列三个步骤:

(1)过程气首先在再热器中加热,使硫磺冷凝器出口气体中夹带的硫磺全部转变为蒸汽态,同时也避免催化反应段生成的单质硫冷凝再催化剂床层中。

(2)加热至适当温度后的过程气进入转化反应器的催化剂床层,现在常用的催化剂是各种类型的活性氧化铝和钛基催化剂,钛基催化剂一般价格比较昂贵。

(3)过程气进入液硫冷凝器以回收单质硫,从而改善在下一级转化器中进行的克劳斯反应的平衡条件。

三、再热方式的选择

再热方式的演变及改进可视为克劳斯工艺技术进步的一个重要标注,按其加热方式可分为两类:直接加热和间接加热。直接加热方式的设备投资与操作成本较低,但由于对装置的总硫回收率有影响,在目前环保标准日益严格的情况下,一般均倾向于采用间接再热的方式。

(1)高温气体掺合

抽取少量高温过程气,掺合到冷凝器出口的气体之中,将后者调节至要求的进入一级转化器的温度。高温掺合再热方式具有温度调节灵活、容易操作、设备简单、投资和操作成本均较低等优点。但高温气流中含有大量硫蒸汽,后者未经冷凝分离而直接进入催化反应段对总转化率的提高不利,而且掺合管和掺和阀对材质的要求严格,制作较困难。同时,掺合工艺才做弹性差,通常操作弹性不超过30%,故此种再热方式一般适用于中、小型装置进入一级转化器的过程气的再热。

(2)换热器

各种不同的热源均可用于过程气的再热,但目前使用较多的是蒸汽加热器。换热器再热方式的特点是操作简单,不影响过程气中H2S和SO2的比例和总硫转化率。但气/气换热器的效率甚低,设备较庞大,操作弹性受到很大限制。因此这种再热方式仅适用于中、小型装置,且在装置的负荷量变化较大时不宜采用。

目前工业装置上使用的换热器有(过程气)气/气换热、蒸汽或热油换热和电加热三种类型。其中第一种类型无需外供热源,操作成本较低,但设备投资较高,且存在开工时间长、压降大、管路布置复杂等缺陷;第二种类型中的蒸汽加热式换热器,在全厂有匹配等级的蒸汽供应时的较适宜的方式,它具有投资较低、开工迅速、操作灵活性大等诸多优势,尤其适合大型装置使用;第三种类型的优点大致与第二类型相仿,但能耗甚高,一般仅适用于小型装置。

(3)在线燃烧炉

在线燃烧炉(又称在线再热炉)是目前大型装置上应用较多的再热方式,虽然此种再热方式对过程气中H2S/SO2的比列有一定影响,但开工迅速,调节入口温度较灵活可靠。至于间接加热的管式炉,由于其设备复杂,投资甚高,一般只用于对转化率要求很高的小型装置。

同时,使用在线燃烧炉有导致催化剂中毒和/或污染的危险,应设置先进的过程气组分在线监测系统。